成果概述

系统基于“虚实结合,虚实同步,云端管理”的核心理念,采用跨平台数控技术开发的新一代数控加工教学实训系统。系统支持真实面板驱动虚拟机床、真实面板驱动真实机床和虚实机床同步驱动三种工作模式。通过真实面板的更换和可重构虚拟数控系统柔性内核的配置,可以迅速重构出任意种类的数控系统,实现在同一平台上的多系统虚实同步实训教学。所有虚拟和实际教工设备和实训数据云端统一管理,基于海量实训数据和生产数据可建立实训成绩过程化精准评估等各类大数据应用。

项目基于智能制造、共享制造、工业大数据等工业4.0先进技术和理念,未来将突破教育领域向更大产业空间拓展,逐步形成一个智能制造云平台,实现对加工装备的实时分配和精准管控,对制造产能进行快速调度、重构和再分配,达到跨企业融合的目标。

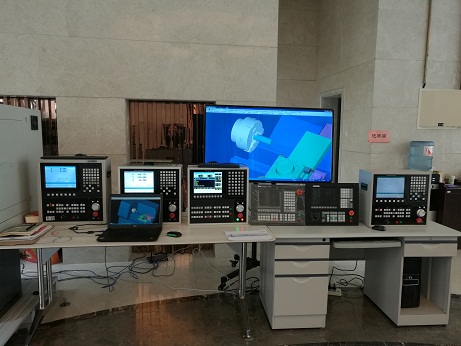

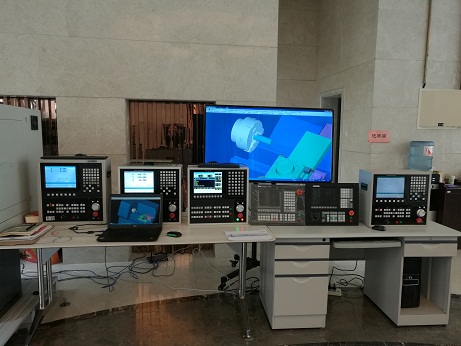

多种型号真实实训面板

虚实结合实训实训场景

应用价值

项目产品可以广泛应用于各大学工程实训中心、高级职业技术学校、中级职业技术学校、技校和机械制造企业的数控加工、维修的实训教学中以及各类工科专业的金工实习基地等,市场广泛。项目目标是从天津市场逐步扩大,进而推广到京津冀地区乃至全国。

创新特色

智能制造云实训系统由云管理平台、智能实训终端、通用设备驱动板卡组成。

1.云实训管理平台

云实训管理平台为系统的统一管理平台,同时连接大量智能实训终端和真实加工设备,并负责实训软硬件设备、实训内容、实训人员、实训活动等内容的综合管理。云管理平台主要包括数控设备管理、数控程序管理、实训任务管理、生产活动管理、产品与生产资料管理、实训评价管理等功能板块。

2.智能实训终端

智能实训终端采用真实面板,学生通过该终端操作虚拟设备或真实设备;智能实训终端由仿真器和电脑组成。仿真器按照真实的数控机床面板和相关控制装置构成。按照训练目标要求,可以选择不同型号数控系统的操作面板。

实训终端上部署的仿真软件是利用计算机仿真技术和虚拟现实技术对整个数控加工过程进行模拟,使数控加工人员得以直观地从计算机屏幕上观察整个加工过程, 可以对操作过程进行练习, 从而达到验证程序正确性和合理性、优化NC 程序以及熟练操作机床的目的。

3.通用设备驱动板卡

机床等真实设备安装通用驱动板卡通过网络与智能终端相连。每个通用驱动板卡的一个接口与一台数控机床的RS232串口连接,另一个以太网自适应RJ45接口连接到交换机上,通过交换机与云管理平台远程通讯。整个网络结构采用典型的网络DNC方案,即通过以太网络把具备串行通信接口的数控设备或具备网络通信接口数控设备连接起来,进而连接到云,形成网络化的管理和通信的功能,并实现异构(不同厂家、不同型号)的数控系统的网络连接和数控机床的DNC集成控制。通用驱动板卡集成了串口通讯技术、异构数控机床通讯技术、数控程序断点续传技术等功能。

技术优势

智能制造云实训系统由云管理平台、智能实训终端、通用设备驱动板卡组成。

1.云实训管理平台

云实训管理平台为系统的统一管理平台,同时连接大量智能实训终端和真实加工设备,并负责实训软硬件设备、实训内容、实训人员、实训活动等内容的综合管理。云管理平台主要包括数控设备管理、数控程序管理、实训任务管理、生产活动管理、产品与生产资料管理、实训评价管理等功能板块。

2.智能实训终端

智能实训终端采用真实面板,学生通过该终端操作虚拟设备或真实设备;智能实训终端由仿真器和电脑组成。仿真器按照真实的数控机床面板和相关控制装置构成。按照训练目标要求,可以选择不同型号数控系统的操作面板。

实训终端上部署的仿真软件是利用计算机仿真技术和虚拟现实技术对整个数控加工过程进行模拟,使数控加工人员得以直观地从计算机屏幕上观察整个加工过程, 可以对操作过程进行练习, 从而达到验证程序正确性和合理性、优化NC 程序以及熟练操作机床的目的。

3.通用设备驱动板卡

机床等真实设备安装通用驱动板卡通过网络与智能终端相连。每个通用驱动板卡的一个接口与一台数控机床的RS232串口连接,另一个以太网自适应RJ45接口连接到交换机上,通过交换机与云管理平台远程通讯。整个网络结构采用典型的网络DNC方案,即通过以太网络把具备串行通信接口的数控设备或具备网络通信接口数控设备连接起来,进而连接到云,形成网络化的管理和通信的功能,并实现异构(不同厂家、不同型号)的数控系统的网络连接和数控机床的DNC集成控制。通用驱动板卡集成了串口通讯技术、异构数控机床通讯技术、数控程序断点续传技术等功能。